«Siamo focalizzati sull’innovazione. Cerchiamo le giuste soluzioni alle necessità di tutti i velisti e delle loro imbarcazioni». È uno dei primi obiettivi che definiscono la filosofia

Harken, azienda statunitense leader nell’attrezzatura di coperta, uno slogan affisso anche vicino alla macchinetta del caffè e visibile a tutti.

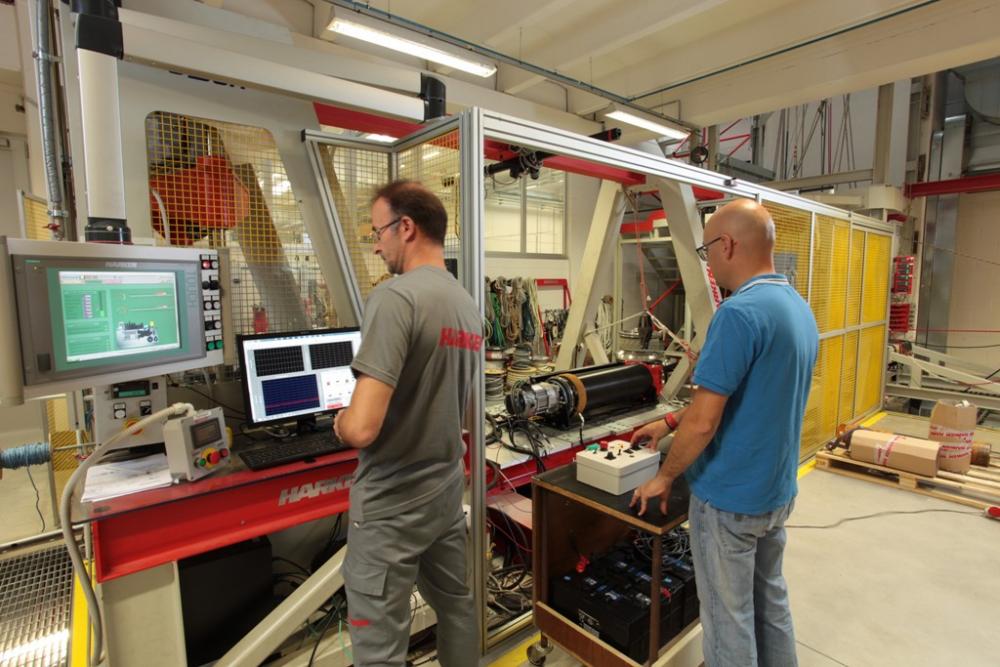

Siamo a Limido Comasco (CO), dove Harken ha il secondo sito strategico e operativo più grande al mondo dopo quello centrale nello stato del Wisconsin negli USA. In seguito all’acquisto, nel 1987, di Barbarossa, fabbrica della famiglia Bassani che produceva verricelli, qui si progettano e producono winch per tutto il mondo. Varcare la soglia di questa mitica azienda, fondata nel 1967 dai fratelli Peter e Olaf Harken, ci ha suscitato le stesse emozioni che immaginiamo proverebbe un appassionato di tecnologia in visita ai colossi hi-tech della Silicon Valley americana di San Francisco.

L’edificio è un museo: foto e progetti di imbarcazioni che hanno fatto la storia della vela abbelliscono corridoi e pareti, i nuovi prodotti sono esposti in bella mostra e una lunga vetrata permette di affacciarsi direttamente sul sito produttivo. Un altro pezzo forte è l’America’s Cup Room, un cubo di vetro dove sono definiti prodotti e strategie con i team di ogni edizione della Coppa.

«Il nostro bene più grande sono tutti i componenti del nostro team» si legge ancora nella filosofia aziendale e infatti sono fotografati con nome e ruolo nelle prime pagine del catalogo.

Dai Ceo ai direttori generali, da chi lavora in amministrazione al magazzino, dagli operatori all’assistenza clienti. Sono circa quattrocento e servono dieci pagine per pubblicarli tutti. Come ci ha raccontato il direttore generale di Harken Italy Andrea Merello

«noi creiamo valore, oltre che prodotti». Nel nostro incontro parliamo anche con Emanuele Cecchini, direttore commerciale e di entrambi riportiamo sensazioni e commenti raccolti in un’intera giornata spesa a visitare uffici, isole produttive e sale riunioni curate come gioielli.